Việc sử dụng sàn gỗ công nghiệp trong gia đình trở nên khá phổ biến và rộng rãi cho nhiều không gian khác nhau. Nhưng có lẽ, sẽ chẳng mấy ai quan tâm và biết đến quy trình để sản xuất ra vật liệu bền, đẹp, những nhà sản xuất đã phải trải qua nhiều công đoạn khác nhau. Vậy họ đã làm gì khi tạo ra những sàn gỗ công nghiệp này?

Đầu tiên: để có được nguyên liệu gỗ, người ta phải tiến hành khai thác gỗ, sau đó sơ chế và chuẩn bị đưa vào dây chuyên chế tạo sàn gỗ công nghiệp Thái Lan.

Tiếp theo: Khi đã có được nguyên liệu gỗ, bắt đầu xẻ mỏng các khúc gỗ thành từng thanh, phân loại, chuyền về nhà máy chính để nghiền nhỏ thành dạng bột phục vụ cho sàn xuất cốt gỗ HDF. Cốt gỗ HDF chính là thành phần chính của loại vật liệu lát sàn này.

Bước 3: Ta tiến hành trộn chung bột gỗ với keo, các chất phụ gia, tiến hành ép bột gỗ dưới nhiệt độ và áp suất cao (830-870 kg /cm2). Để rồi từ đó dần định hình thành tấm gỗ HDF có độ dày giao động từ 6- 24mm. Tuy nhiên, độ dày từ 8mm và 12mm là 2 loại phổ biến nhất hiện nay.

Sở dĩ việc ép bột gỗ dưới nhiệt độ, áp suất cao với mục đích tăng khả năng chống mối mọt cho sàn gỗ công nghiệp Malaysia, giúp sàn gỗ chống lại được những va đập mạnh, chịu được những thay đổi thất thường của thời tiết, nâng giá trị sử dụng của chúng trong nhiều không gian khác nhau.

Bước 4: Ván gỗ HDF được định hình rồi chuyển tiếp đến cơ sở nhà máy sản xuất để xử lý 2 mặt với mục đích tăng độ cứng cho sàn gỗ, giúp sàn gỗ hạn chế tối đa hiện tượng cong vênh, co ngót...

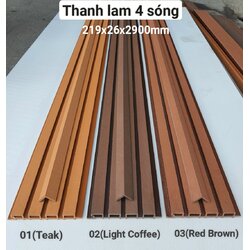

Bước thứ 5: tiếp tục chuyển ván sàn gỗ sang dây chuyền cán phủ lớp đẻ tạo vân gỗ và lớp phủ bề mặt, làm cho sàn gỗ có tính thẩm mỹ cao hơn thông qua màu sắc, ngoài ra, với công việc trên còn giữ cho màu sắc của sàn gỗ luôn ổn định, không bị bay màu theo thời gian hay do những tác nhân gây hại xung quanh.

Bước 6: các ván sàn gỗ khi sau khi được tạo vân gỗ xong lại được ép dưới nhiệt độ và áp suất cao nhằm tạo được tính thống nhất giữa các khối, bền vừng, chặt chẽ để tránh những rủi ro gặp phải trong quá trình sử dụng, sau đó, các ván sàn sẽ được đánh bóng bề mặt.

Bước thứ 7: chính là công đoạn làm phay mộng cho ván sàn, các thanh sàn gỗ sẽ được cắt dựa theo quy cách tiêu chuẩn được ứng dụng phổ biến nhất hiện nay đồng thời soi mộng bốn cạnh. Đáng chú ý mộng kép là loại mộng được áp dụng chủ yếu. Và đây cũng là loại mộng tiên tiến nhất hiện nay giúp cho việc thi công lắp đặt trở nên dễ dàng và nhanh chóng hơn.

Cuối cùng là công đoạn kiểm tra, thẩm định chất lượng của chúng trước khi được đưa ra thị trường tiêu thụ và trước khi đến tay người sử dụng.

Có thể nói rằng: để tạo ra các sản phẩm sàn gỗ công nghiệp đòi hòi phải qua một quy trình dài với nhiều công đoạn khác nhau, thật không đơn giản chút nào. Đó là quy trình thống nhất, có sự gắn kết và tuân thủ những quy định nghiêm ngặt về chất lượng sản phẩm và cuối cùng là cho ra những ván sàn gỗ công nghiệp vừa đẹp, bền, đáp ứng nhu cầu đa dạng của hàng triệu khách hàng hiện nay.